网页位置:首页 >> 产品展示>>空压机专用联轴器>>联轴器配件

离心空压机联轴器故障分析及处理

摘要:机床夹具的设计和使用是促进生产迅速发展的重要工艺措施之一。本文论述了联轴器加工夹具的设计思路,根据分度原理,从拟定设计方案、夹具配件的制作及装配定位整个过程,分析了夹具设计与制作的工艺,只要掌握夹具设计原则,合理地安排工艺,是可以制作成结构合理、定位可靠、经济实用的夹具。

关键词: 联轴器 设计 夹具 定位

|

|||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

【摘要】制氧机组空压机频繁出现联轴器膜片损坏现象,且伴随有机组振动,从损坏的特点及机理进行分析,找出膜片损坏的主要原因。通过以柔性支撑代替刚性支撑的改进后,消除了联轴器膜片损坏现象,机组恢复了连续正常运行。

【关键词】联轴器膜片 级间管道 不同心 柔性支撑

一、前言

4TYD112型离心空压机是某钢动力厂1000M3/h制氧机组配套的原料空气压缩机,是氧气供应主力设备。

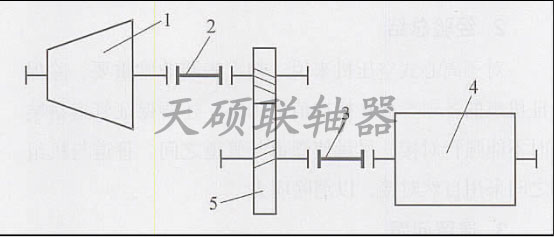

空压机的概况:属单轴等温型原料空气压缩机,该机型采用四级压缩、三次中间冷却、增速机传动的方式,低压级在外侧,高压级在中间,每级均为中间进气,一级进口设置了轴向型进口导叶,由电动执行机构控制,每级的进出口管道均带有膨胀节,止推轴承采用均压止推轴承,径向轴承采用可倾瓦,机组的两个联轴器均采用膜片式联轴器。机组的传动示意图如图1所示。

机组的布置方式:主机布置在二楼的.(层,三台中间冷却器在一楼’(层呈平行布置,一级在中间,二、三级在两边,设计要求级间管道不带支撑,但在施工与安装过程中因实际场地原因,二、三级冷却器不得不各自向外平移1200mm,且有半边基础落在进排水沟上,对基础进行了加固处理,因冷却器的移位致使二、三级及四级进气管道均有所加长,考虑到重量因素,对加长的管道采用了钢支撑。润滑油站也布置在一楼0m层。

二、故障现象

空压机连续运行13个月后发现轴位移有增大的趋势,并伴随振动值的加大,1号联轴器处发出不正常响声,而且机组运行9个月后,只有在导叶开度达到90%;以上时,产气量才能达到设计要求。停车检查1号联轴器发现压缩机端膜片已扭曲并破损,三根连接螺栓已切断,其余5根螺栓均有不同程度的损伤,而靠增速机端则完好无损,止推轴承和径向轴承均完好,压缩机与增速机的同心度和张口值均发生较大的变化并超标,压缩机高出增速机0.9mm,重新更换同型号的联轴器,并调整同心度和张口值到规定值。之后每运行3个月又出现同样现象,机组同心度均发生较大偏移,只是压缩机不同程度地高于增速机,其他各部分及参数均无异常。

三、原因分析

对机组进行停车检查,并测得相关参数,经查:进口导叶右上角有一片(即1/10片)有问题,手摇执行机构无动作,此片连接螺栓松脱,压缩机端膜片又出现了扭曲,压缩机又高出增速机0.27mm,左右偏差也大,且机组前后导向块的单边间隙过大,达到0.5mm,仔细观察检查各部位发现,二、三级级间管道膨胀节的波纹几乎挤压在一起,且挤压程度不均匀,压缩机前端两个原本有0.05mm间隙的螺栓全部变为处在受紧状态,当松动这两个螺栓时,听到机组发出一声“嘣”响,机组其余部分未见任何异常。

通过对以上现象分析认为,影响1#联轴器频繁出现故障主要因素有4个。

(1)联轴器的安装尺寸不合标准,对此,在机组冷态下将压缩机和增速机的转子各自推向外侧,测得安装尺寸符合设计要求,排除此因素的影响。

(2)联轴器本身选型有问题,但是通过第一次连续运行13个月的情况来看,这种可能性不大,并重新对其进行了计算,证明联轴器的选配没有问题。

(3)气封间隙的扩大以及进气流线的改变增加了机组轴向力,但是气封完好,测量其间隙均符合要求,进口叶片有一片不动,改变气体进口流动型线从而一定程度影响了轴向力,但这不是影响联轴器损坏的主要因素。

(4)压缩机与增速机在运行中逐渐不同心是引起联轴器故障的主要原因,而导致压缩机与增速机同心度反复变化的根本原因便是级间管道及其刚性支撑的影响。分析认为,机组与其管道没有处在自然的对接状态,机组与其管道互相发出应力,使得彼此“憋住”。机组运行时其各部分及管道均处在受热膨胀状况下,其热应力的存在,使得“憋住”的状况更为严重,加上管道采用的是刚性支撑,使得管道热膨胀只能朝上,不能朝下,从而限制了管道膨胀节的补偿能力,这可以从二、三级级间管道膨胀节波纹挤压在一起的现象得到证明,当管道热膨胀量超过了管道膨胀节的补偿能力时,便有一个向上的顶力传递给压缩机,引起压缩机不断地升高,从而导致压缩机与增速机的同心度得不到保证,当压缩机高速运转时,势必有一个额外的扭转力矩长期传递给了1#联轴器,当1#联轴器的疲劳强度达到极限时,联轴器最薄弱的地方———压缩机端的膜片便最先遭到破坏。

四、处理措施

(1)重新调整压缩机与增速机的同心度及张口值到规定范围内,调整好后对压缩机左右两侧重新增加定位螺栓,以保证压缩机与增速机的同心在左右方向上不得变位跑动。

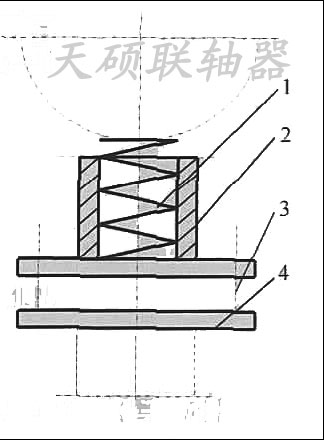

(2)重新更改级间管道支撑,将5个级间管道刚性支撑全部更改为加弹簧的可调位移式柔性支撑,新支撑如图2所示。

在改支撑时,明显感觉到管道下坠,其中最为明显的是三级进气和出气管道,几乎自然下降40-50mm。

新改的柔性支撑架高度以管道自然下降后的高度为准,通过支顶螺栓调整支架高度。

(3)因原来的补偿器连接螺栓全部未装,为防止膨胀节破裂出现事故,故重新车制32根丝杆连接在补偿器上,松度10mm。

(4)为了增强1#联轴器的抗疲劳强度,重新磨制6个厚度1mm的垫片,按间隔方式增加在联轴器膜片与法兰之间,这样联轴器的总长度就由原来的481mm增加到482mm。

五、结束语

1运行效果

经过以上的处理后,通过对机组10个月的运行观察及对1#联轴器检查的实践证明,取得了满意的效果,机组各项参数稳定,1#联轴器膜片频繁破损的故障隐患已解除。

2经验总结

对于离心式空压机来说,初次安装非常重要,除保证机组的各项参数在标准值以内外,还要保证管道拼装时不能强行对接,尽量使管道与管道之间、管道与机组之间采用自然对接,以消除应力。

3遗留问题

空压机冷却器在首次安装时因设计问题不得不移位至进排水管沟处,致使冷却器基础不牢固,由此导致的振动势必传递给空压机从而,加大了空压机的振动,而这也会导致1#联轴器的使用寿命。另外管道与机组之间的应力的大小也无法计算,这就需要以后对管道支撑及膨胀节进行观察,并根据支撑弹簧的松紧情况来调整支顶螺栓以改变支撑架的高度。