膜片联轴器膜片应力计算及疲劳寿命分析

摘 要:对六孔圆环形和束腰形膜片,利用有限元方法和薄板弯曲理论建立膜片应力计算模型。引入改进的局部应力-应变法,建立计算膜片联轴器膜片疲劳裂纹形成寿命的模型和方法。定量分析两种形式膜片的应力、附加载荷的疲劳寿命,最后,得出对膜片组设计有参考价值的结论。

关键词:膜片;联轴器;局部应力—应变法;疲劳;裂纹

引 言膜片联轴器

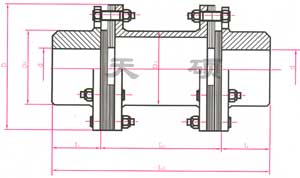

膜片联轴器(亦称叠片、钢片联轴器)是一种有广泛发展前途的、新型的、可取代齿式联轴器的两轴联接装置。它由两端轴、膜片组、中间轴和连接螺栓组成(图1)。其中,膜片组由一定数量的薄不锈钢涂层膜片叠合而成,通过它来传递转矩和运动。

图1 膜片联轴器结构示意图()

联轴器所连接的两轴,由于制造和安装误差、承载变形、热变形以及机座下沉等原因,轴线间会产生某种程度的轴向、角向、径向偏移。轴线的相对偏移会在轴、轴承和联轴器上引起附加载荷,使机组工作条件恶化。膜片联轴器能通过膜片的挠性来吸收轴线间的三向偏移,改善工作条件。膜片联轴器能传递大的转矩,而且具有结构简单、加工方便、不需润滑等优点,因而广泛应用于航空、舰船、石油化工、机械制造等领域。

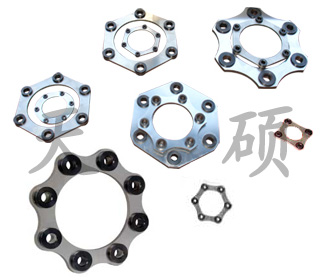

本文根据膜片的结构和工作特点,针对工程设计中常见的六孔圆环形和束腰形膜片(图2、3),利用有限元方法建模,分析膜片的应力,并编写了相应的应力计算软件。在此基础上,引入修正的局部应力-应变法估算膜片疲劳裂纹形成寿命,为工程设计提供了理论依据与 方法。

图2 圆环形膜片

图3 束腰形膜片

1 膜片应力分析

膜片是膜片挠性联轴器的关键元件,由于轴线间偏移、传递转矩、承受离心力,膜片工作时处于复杂的受力状态。膜片作为弹性元件,承受的负荷如表1所示。

表1 膜片承受的负荷

轴向偏移 传递转矩 旋转离心力 螺栓拧紧力 角向偏移

弯曲应力 膜面应力 离心应力 挤压应力 弯曲应力

表中前4种为稳态应力,后一种为交变应力,这里着重讨论轴线间偏移和传递转矩时膜 片的应力。

膜片变形是薄板弯曲问题,一般情况下,膜片承受的预变形是小变形,采用小挠度理论来处理。

膜片上相邻两孔的螺栓分别与两端轴和中间轴的凸沿相连接,即螺栓相间反向布置,导致它们之间通过膜片的挠性可以有相对位移。当确定一个孔所在的位置是固定时,相邻的两孔处,由于预变形而导致法向作用力,对隔过一个孔的第三孔,又可为固定约束。图4说明了这种约束与载荷的作用情况。

图4 膜片预变形受力与约束情况

根据轴向预变形的载荷对称性和结构对称性,可取三分之一膜片来进行分析(图5)。小变形条件下,可以应用薄板弯曲小挠度理论。对三分之一膜片进行网格划分(三角形薄板单元)和有限元计算,每个节点有三个自由度。如果约束AB、CD边的自由度,则应力计算值将过大。实际上,膜片AB、CD处可以发生翘曲等不规则的变形,故AB、CD边应作为自由边。在两端的半圆孔上施加约束,中间螺孔承受载荷。这样就把它作为静定简支结构来处理。膜片模型有两种形式,即图5a忽略螺孔的影响和图5b计及螺孔的影响,为了更精确,宜采用图5b所示的模型。经有限元计算,得到载荷和膜片应力、挠度的对应关系。

对于角向预变形,可近似采用图5的计算模型。

图5 轴向预变形约束及受力图

膜片传递转矩时,转矩是通过主动螺栓利用膜片元件带动从动螺栓,沿螺栓分布圆切线方向传递的(图6)。忽略膜片间微小的相对运动,认为各膜片均匀承担转矩。螺栓作用在膜片上的力在膜片平面内,按平面应力问题求解,取三分之一膜片的一半,简化计算模型如图 7所示。

图6 传递转矩时膜片

图7 传递转矩时膜片

根据上述分析,利用薄板弯曲有限元法计算膜片轴向偏移、角向偏移时的应力,按平面应力法计算传递转矩的应力和旋转离心应力。角向偏移引起的偏斜弯曲应力为交变应力,其余三种应力可合成为平均应力。

知道了各应力,就容易对膜片作强度校核。并且,由单个膜片的载荷与变形关系,可估算出膜片联轴器的附加载荷,即最大轴向力与恢复力矩。

上面只以六孔圆环形膜片为例作了分析,而束腰形膜片的计算模型与之相同。对于八孔、十孔膜片可作类似分析。

上面只以六孔圆环形膜片为例作了分析,而束腰形膜片的计算模型与之相同。对于八孔、十孔膜片可作类似分析。

2 膜片疲劳寿命分析

膜片作为关键性元件,其疲劳寿命决定着膜片联轴器的正常使用寿命。上面由有限元分析,可求得膜片所受的应力状态。又由于膜片是个缺口件,其疲劳强度和寿命取决于应力集中(或应变集中)处的最大局部应力和应变,因此,适宜用局部应力—应变法计算其疲劳裂纹萌 生寿命。

局部应力-应变法是近代在低周疲劳计算公式的基础上,提出的新的疲劳寿命估算方法,认为只要最大局部应力应变相同,疲劳寿命就相同。局部应力-应变法估算出的是裂纹形成寿命。

结论

(1)由算例中可看出,由于束腰形膜片形状合理,应力水平低,相同参数下,计算出的寿命要比圆环形膜片的长得多,并且在联轴器上引起的附加载荷小,这正是工程中多采用束腰形膜片的原因。

(2) 膜片的疲劳寿命并不取决于其名义应力,而是由应力集中(或应变集中)处的最大局部真应力和真应变所决定。因此,适宜用局部应力-应变法计算其疲劳裂纹萌生寿命。通过对局部应力-应变法的改进,建立了膜片联轴器膜片疲劳寿命计算模型。

(3)由计算得到的膜片寿命看,设计合理的膜片的使用寿命较长,能满足机组大修期内不损坏的要求。