| 首页 | 工业胀紧套 | 膜片联轴器 | 轮胎式联轴器 | 水泵联轴器 | 制动器 | 弹性套柱销联轴器 | 伺服电机、编码器、微型联轴器 | 网站地图 | ||||||||||||||||||||||||||||||||||||||||||

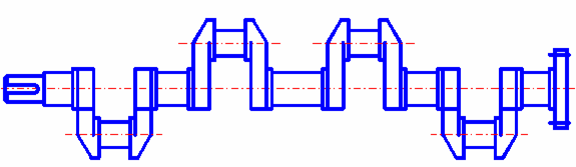

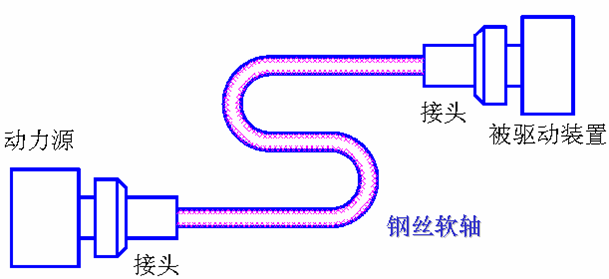

一、轴的分类 根据几何轴线形状的不同,轴可分为直轴、曲轴和挠性轴。曲轴可用来传递往复运动,在内燃机、空压机中应用比较广泛;挠性轴可将旋转运动灵活地传到所需要的任何位置;直轴是最基本的一种轴,我们主要讨论直轴。

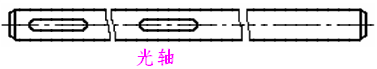

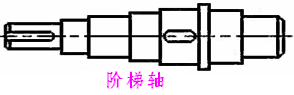

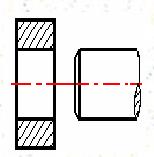

曲轴 挠性轴 直轴按形状可分为光轴和阶梯轴两种。

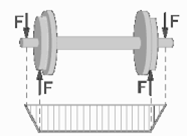

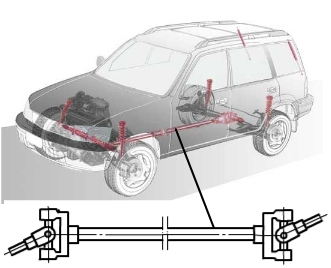

按载荷性质又可分为转轴、心轴和传动轴三种。工作中既承受弯矩又承受转矩的轴称为转轴;工作中只承受弯矩不传递转矩的轴称为心轴,又可分为转动心轴和固定心轴;传动轴主要承受转矩,不承受弯矩或能承受较小的弯矩。

转动心轴(如火车轮轴、自行车后轮轴)

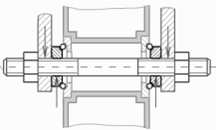

固定心轴(如自行车前轮轴)

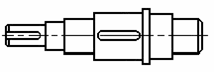

传动轴(汽车变速箱与后桥之间的传动轴)

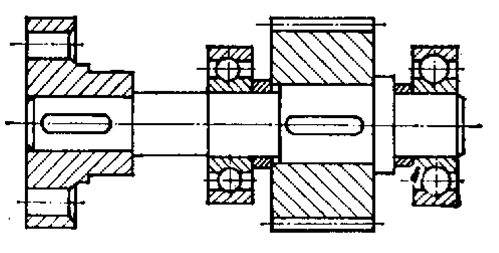

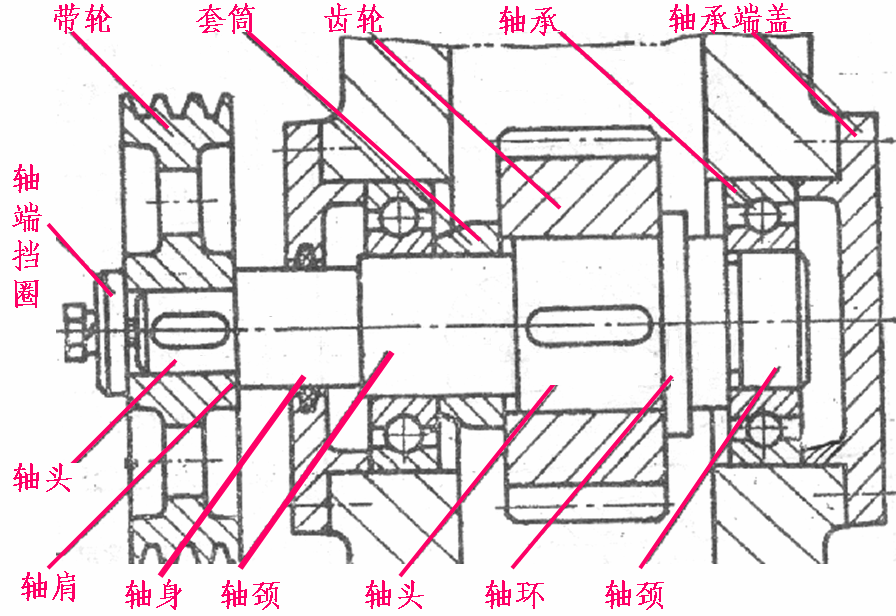

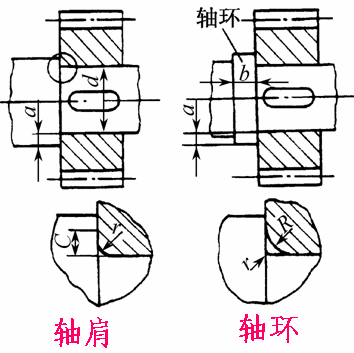

转轴(减速器中的轴) 二、轴的材料及选择 轴的设计主要根据轴的工作要求,并考虑制造工艺等因素,选择合适的材料,进行强度、刚度计算和结构设计,以定出轴的各部分尺寸,必要时还要验算其振动稳定性。 轴的材料品种很多,主要根据轴的强度、刚度、耐磨性以及加工、热处理等要求来选择。通常多用碳素钢、合金钢或球墨铸铁。其中碳素钢价格低廉,对应力集中敏感性小,机械性能也较好,故应用最为广泛。 常用的碳素钢为35、45、50钢,其中最常用的是45钢。为提高轴的机械性能,采用调质或正火处理。对于载荷不大或不太重要的轴,可采用Q235、Q275等普通碳素钢。 对于传递功率大而又受到空间限制,要求截面尺寸较小或要求耐磨性较高的轴,可采用合金钢并进行相应的热处理。但进行热处理只能提高钢材的强度和硬度,而不能提高其刚度,所以从提高刚度来考虑,就不能采用合金钢。 球墨铸铁成本低,易铸造成形,吸振性、耐磨性好,可靠性低,品质难控制,常用于凸轮轴、曲轴。轴的毛坯一般用轧制的圆钢或锻件,重要的轴采用锻制毛坯。 第二节 轴的结构设计 一、轴的组成 轴主要由轴颈、轴头和轴身三部分组成。轴和轴承配合部分称为轴颈;轴上安装轮毂的部分称为轴头;联接轴头和轴颈的部分称为轴身。轴颈直径与轴承内径、轴头直径与相配合零件的轮毂内径应一致,而且为标准值。为便于装配,轴颈和轴头的端部均应有倒角。用作零件轴向固定的台阶部分称为轴肩,环形部分称为轴环。轴上螺纹或花键部分的直径应符合螺纹或花键的标准。

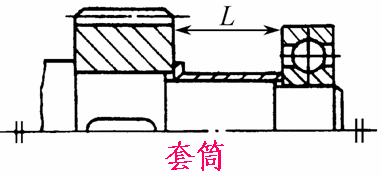

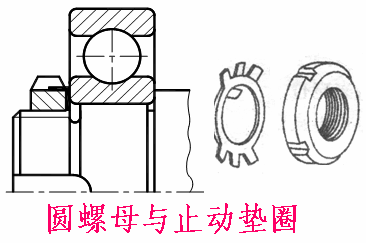

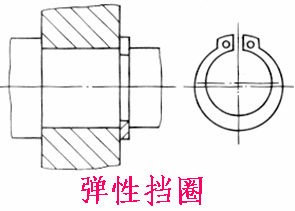

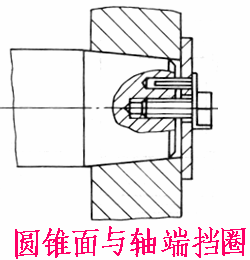

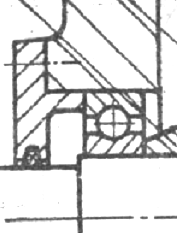

二、轴上零件的轴向固定和定位 为防止轴上零件沿轴向移动,应对它们进行轴向固定和定位。常用的有:轴肩和轴环、套筒、圆螺母和止动垫圈、弹性挡圈和紧定螺钉、轴端挡圈。此外轴承端盖常用来做整个轴的轴向定位。

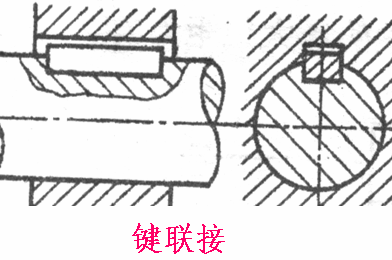

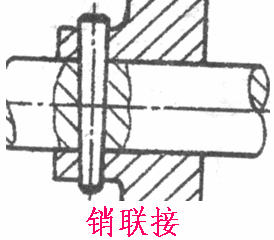

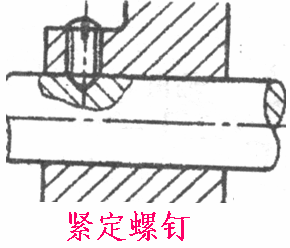

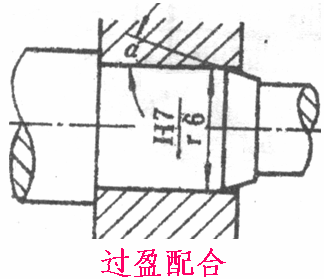

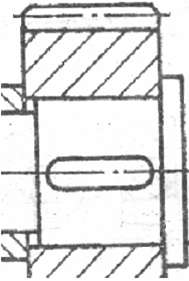

二、轴上零件的周向固定 周向固定的目的主要是为了传递转矩和防止零件与轴产生相对转动。一般采用键、销联接、紧定螺钉及过盈配合等联接方式。

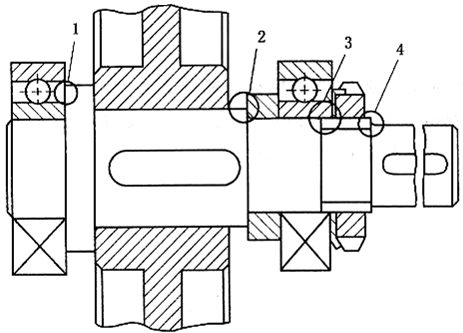

三、轴的结构设计时应注意的问题 1、为便于零件的装拆,轴端应有45°的倒角,零件装拆时所经过的各段轴径都要小于零件的孔径; 2、轴肩或轴环定位时,其高度必须小于轴承内圈端部的厚度; 3、用套筒、圆螺母、轴端挡圈作轴向定位时,一般装配零件的轴头长度应比零件的轮毂长度短2-3mm,以确保套筒、螺母或轴端挡圈能靠紧零件端面。

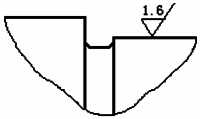

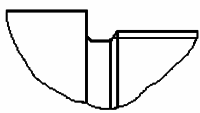

轴端的倒角 定位高度的要求 定位长度的要求 4、轴上有两个以上键槽时,应尽可能布置在同一条母线上,以利于加工。5、轴上磨削的轴段和车制螺纹的轴段,应分别留有砂轮越程槽和螺纹退刀槽,且后轴段的直径小于轴颈处的直径,以减少应力集中,提高疲劳强度。

键槽的布置 砂轮越程角 螺纹退刀槽 6、装配段不宜太长。

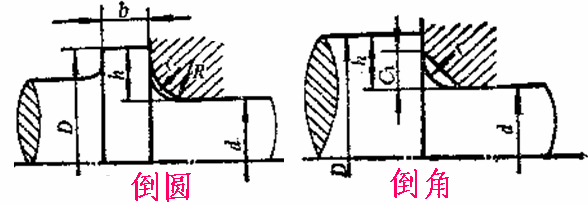

四、减少应力集中的措施 1、倒角和倒圆:零件截面突然发生变化的地方,都会产生应力集中现象,降低轴的强度,所以在两截面的变化处应采用圆角过渡。

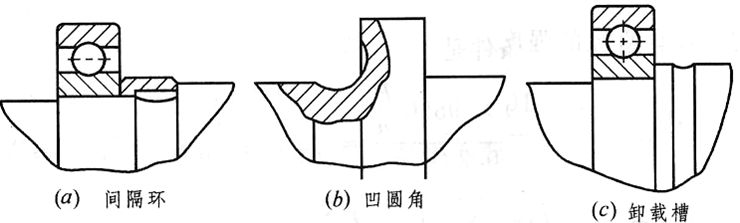

2、过渡结构:当轴肩尺寸不够,圆角半径达不到规定值而又要减小轴肩处的应力集中,可采用间隔环、凹圆角或制成卸载槽的形式。

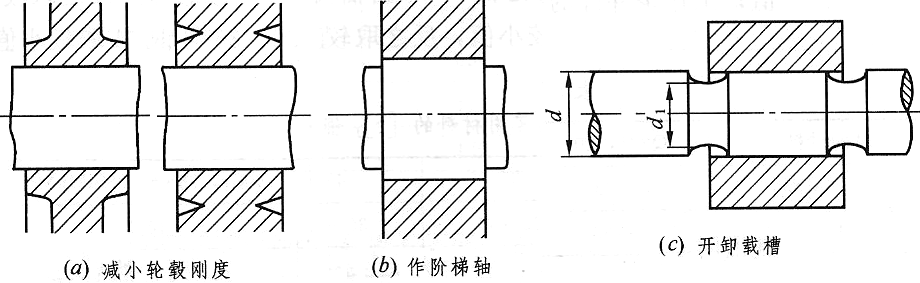

3、过盈配合:当轴与轴上零件采用过盈配合时,轴上零件的轮毂边缘和轴过盈配合处将会引起应力集中。可采用减小轮毂边缘处的刚度、将配合处的轴径略为加大做成阶梯轴,或在配合处两端的轴上磨出卸载槽。

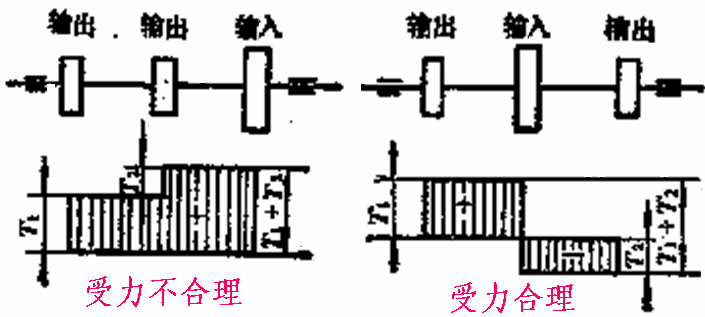

4、改善受力情况。

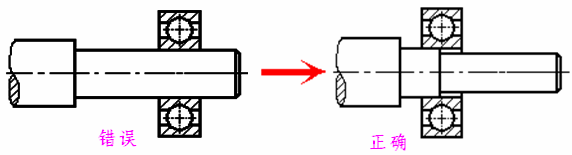

5、提高轴表面的机械性能,降低表面粗糙度,对提高轴的疲劳强度有重要意义。 五、结构改错

1、轴肩的高度应低于轴承内圈的厚度; |

||||||||||||||||||||||||||||||||||||||||||